Notre savoir-faire

Chez Nova Ride, tout le monde joue son rôle, des premières esquisses à l'expédition du produit fini.

Des composants conçus avec passion et transparence, voici notre ADN. C'est pourquoi, nous accordons une attention minutieuse à chaque détail pour vous offrir des produits performants et durables.

Notre priorité est de vous fournir toutes les informations nécessaires pour faire le meilleur choix. Découvrez le savoir-faire de l'équipe qui se cache derrière chacun de nos produits.

De l'idée à votre vélo, il y en a des étapes.

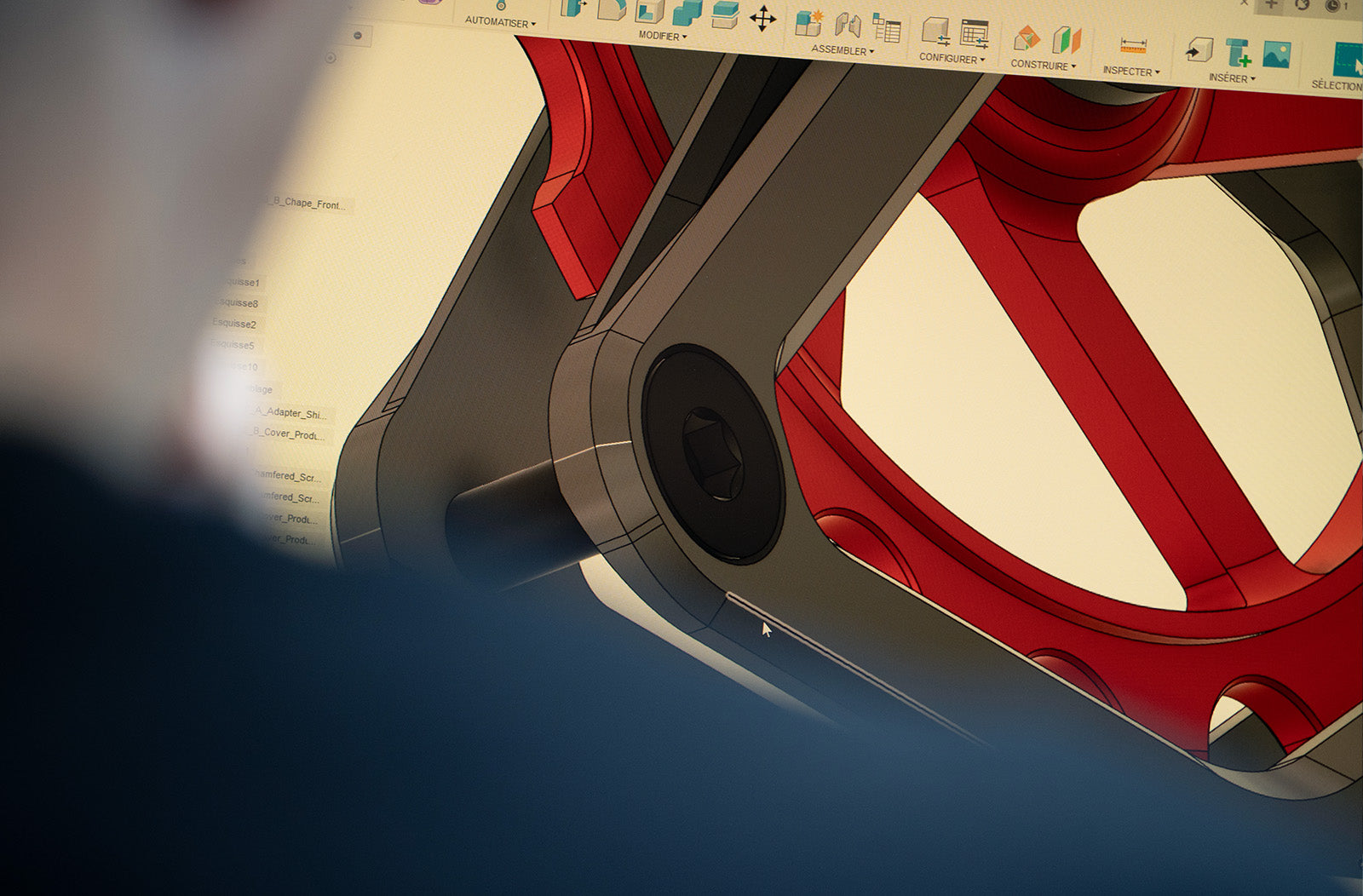

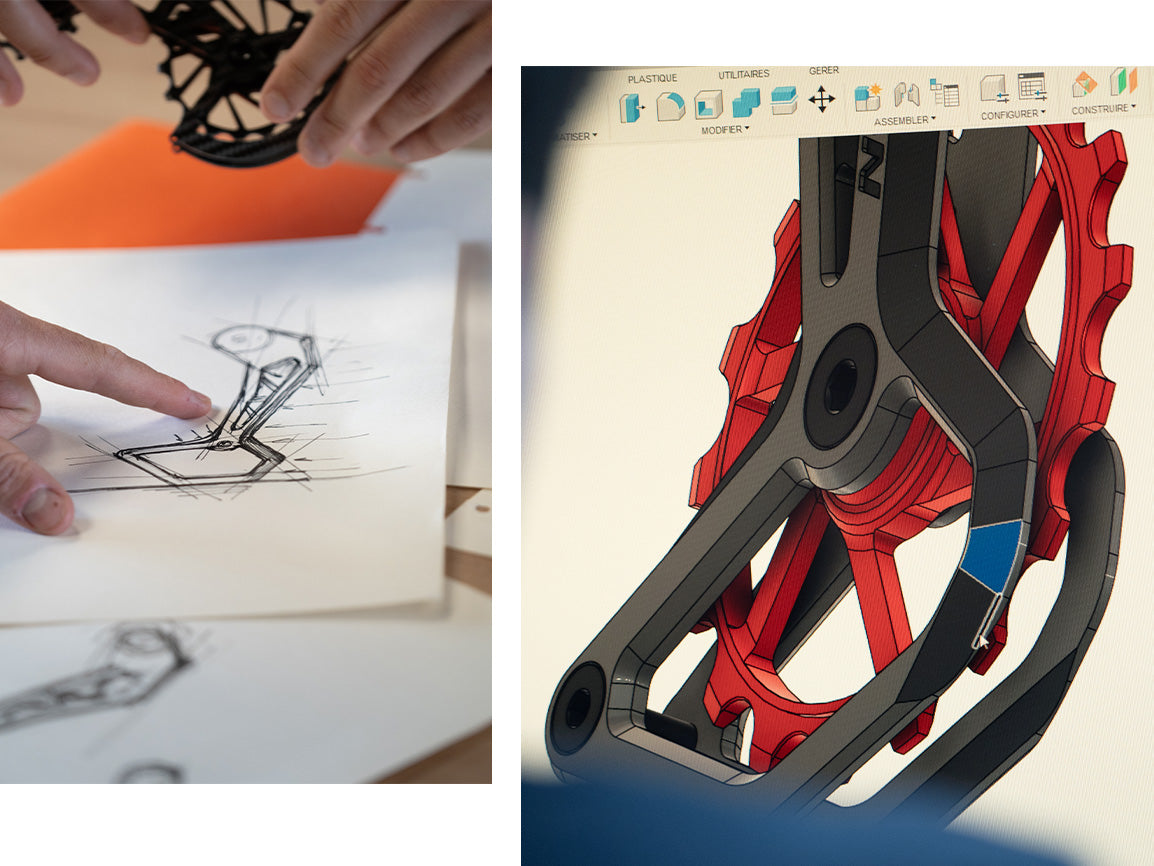

Idéation, et conception 3D

La pré-conception est une étape cruciale à nos yeux. De l'idée à la création, ce sont des processus itératifs qui nécessitent une collaboration étroite entre les différents membres de l'équipe. Un composant ne doit pas seulement être beau, il doit répondre à un certain nombre de nos critères lors de sa conception : rigidité, rendement, poids, durabilité, maintenance et coût.

Dans un second temps nous utilisons des logiciels de conception assisté par ordinateur (CAO) dans le développement de nos composants afin de passer du concept initial à sa modélisation en 3D.

Ces logiciels nous permettent de modéliser nos produits, analyser leurs performances en simulant les propriétés physiques et en effectuant des tests de résistance. Nous les utilisons également pour prévoir l’industrialisation de la pièce: par la génération de parcours outils d'usinage ou l'impression 3D et d'autres processus de fabrication.

Prototypages et ajustements

Nous testons, affinons et adaptons nos idées en temps réel. Le prototypage favorise une collaboration étroite entre les membres de notre équipe. En visualisant les idées sous forme de prototypes réels ou imprimés en 3D, nous pouvons recueillir des retours dès les premières phases et ainsi co-créer des solutions qui répondent parfaitement aux attentes des passionnés et des professionnels.

100% Testés, 100% Garantis

De la Conception à la Validation : Notre Test Lab en action

C’est la partie de nos locaux où toutes nos pièces sont soumises à des tests de contrainte et d'impact.

Les bancs de tests utilisés, sont développés en interne pour répondre à nos exigences de conception et de durabilité. Ces exigences mettent le produit à l’épreuve sur des résistances aux chocs, de la fatigue et des contraintes cibles. Nous les assemblons et désassemblons selon nos besoins.

L'épreuve de la réalité : Les tests courses in situ.

Ces précédents tests sont mis en comparaison avec des utilisations terrain intensives et diverses afin de garantir la meilleure qualité à chacun de nos clients. Nous explorons un large éventail de réglages et de configurations pour chaque prototype.

Conformité et Précision : Tests externes.

Les validations et ajustements sont effectués conjointement avec des organismes externes certifiés, notamment lors d'essais en soufflerie.

Ces campagnes de test permettent de mesurer avec précision les performances aérodynamiques, la stabilité et l’efficacité de nos produits dans des environnements contrôlés et normalisés. Cette étape garantit non seulement la conformité réglementaire, mais aussi une validation scientifique indépendante de nos choix de conception.

NOS MÉTHODES DE PRODUCTION

En tant que petite structure, dans un contexte de croissance continue, nous devons optimiser chaque instant de production. Le défi consiste à planifier efficacement la fabrication de nos centaines de références, en minimisant les temps d'arrêt des machines et en évitant les ruptures de stock. Un véritable challenge que nous relevons mois après mois.

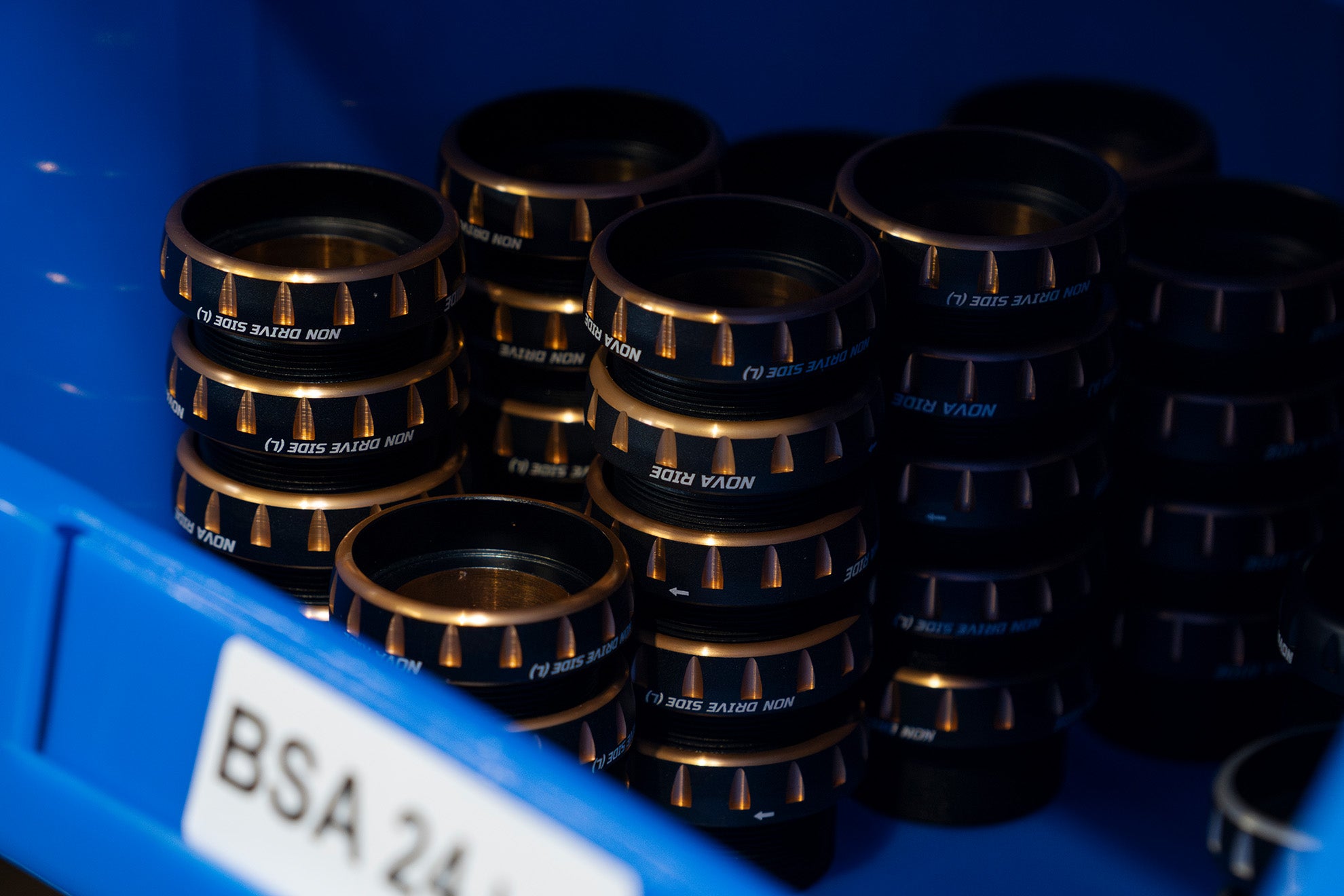

Usinage & Injection

Un choix méticuleux des matériaux

Nous privilégions des matières techniques, comme la fibre de carbone 3K et l'alliage d'aluminium 7075, reconnues pour leur excellent rapport poids, rigidité et durabilité. Ces matériaux, que nous maîtrisons parfaitement, nous permettent de concevoir des produits performants et durables.

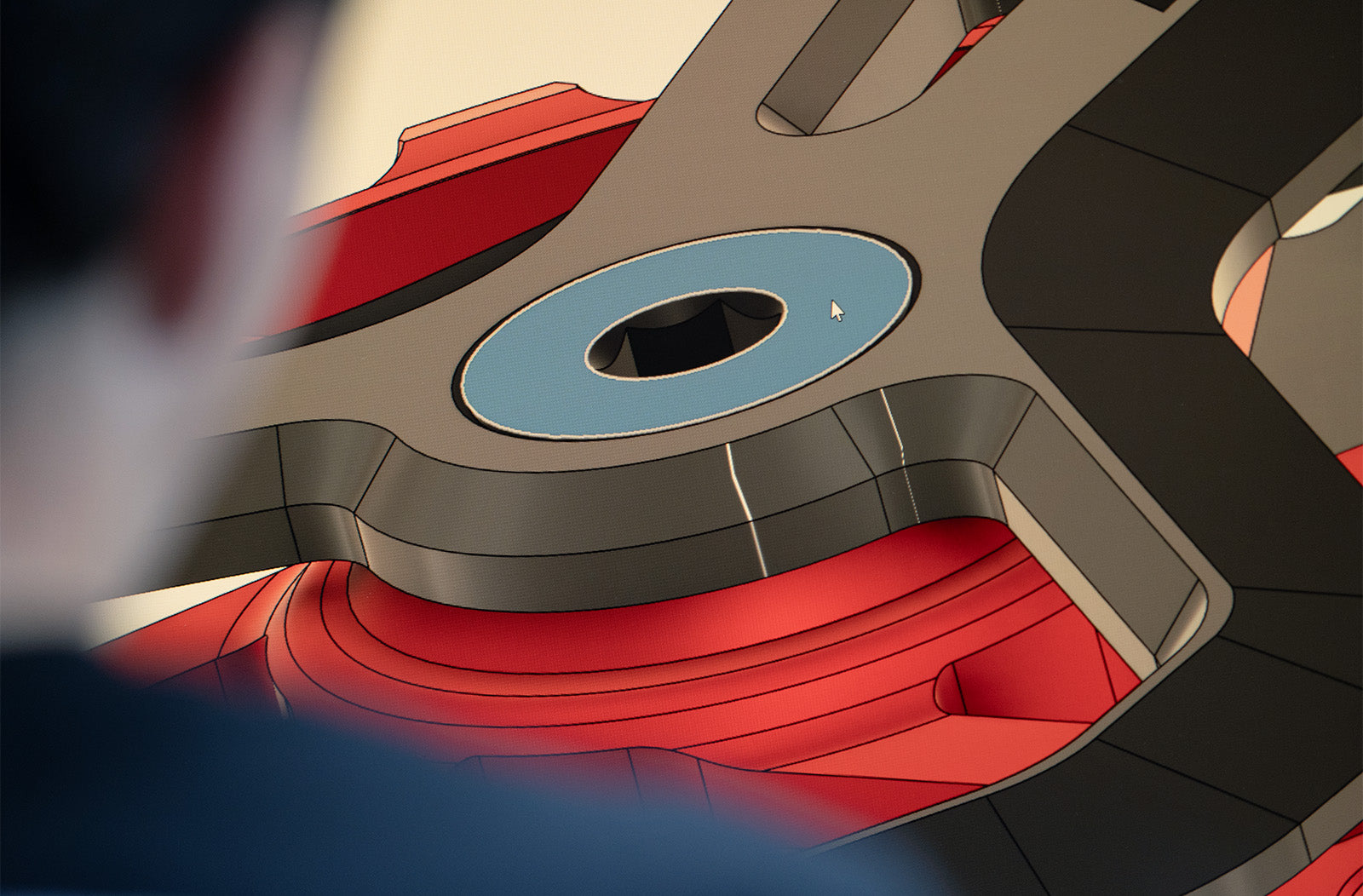

Un usinage précis et optimisé

Chaque pièce est usinée sur mesure pour répondre à des exigences spécifiques. Grâce à des simulations numériques, nous optimisons la géométrie et l'épaisseur de chaque composant afin d'obtenir un équilibre parfait entre légèreté et résistance. Les formes sont travaillées avec soin pour allier performance et esthétique.

Les atouts de la fibre de carbone et de l'aluminium

La fibre de carbone 3K, utilisée notamment pour nos chapes de dérailleur, offre une rigidité exceptionnelle grâce à son tressage spécifique. L'alliage d'aluminium 7075, quant à lui, hérité de l'aéronautique, allie légèreté, résistance et facilité d'usinage. Il permet d’avoir tous les avantages d’un matériau aluminium: résistance à la corrosion, facilement usinable et léger tout en ayant un remarquable comportement mécanique. Les galets, anodisés pour une meilleure résistance à l'usure, complètent l'ensemble avec élégance.

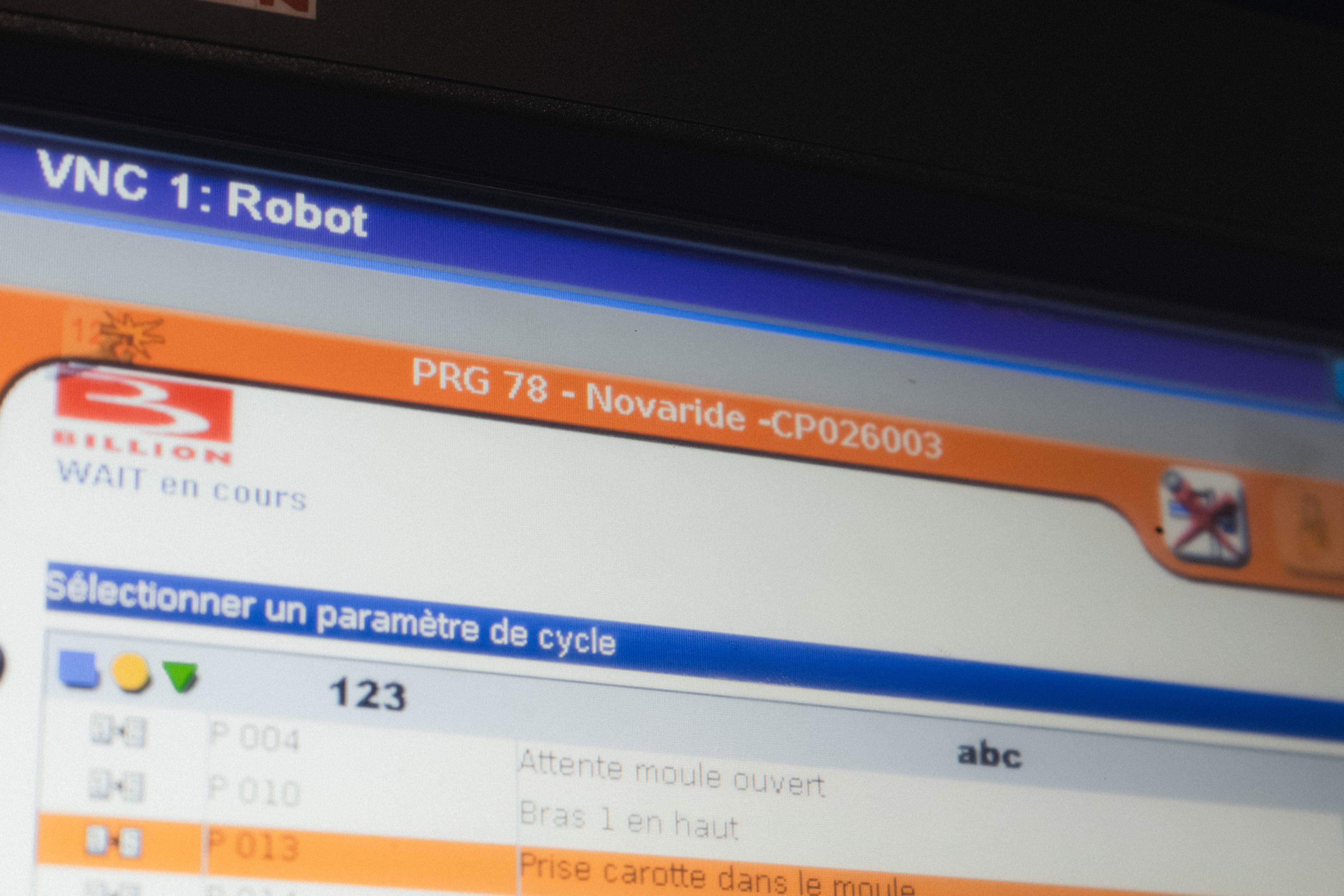

Une précision millimétrée même dans la répétitivité.

Pour certaines pièces, nous utilisons des méthodes d'injection afin de garantir une précision et une fiabilité dans la répétitivité de nos productions. Nous avons choisi l'injection plastique pour les caches de nos roulements de boîtier de pédalier et pour nos adaptateurs de support de compteur.

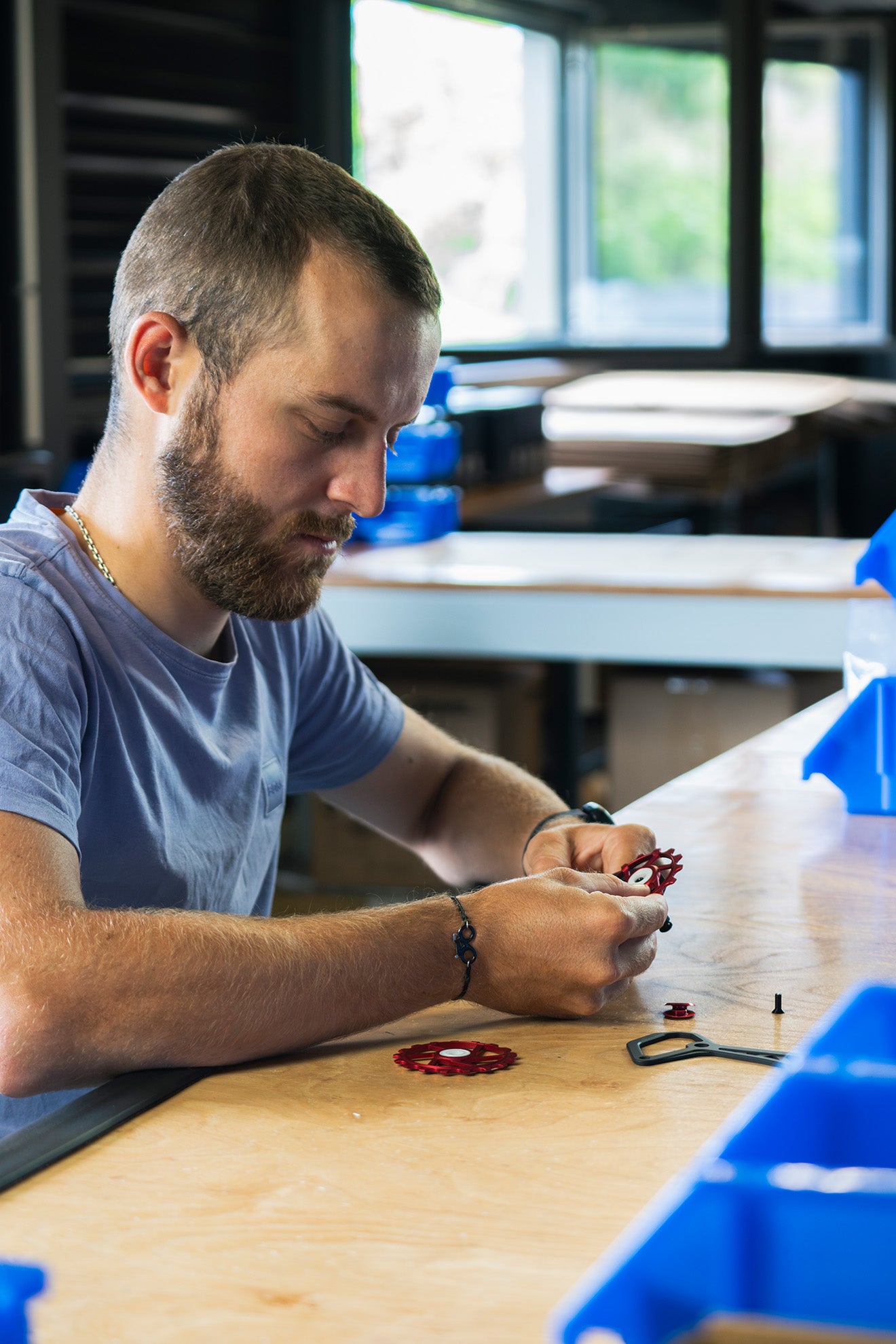

Contrôle qualité, assemblage et expédition

Nous sommes convaincu que chaque détail compte.

C'est pourquoi toutes nos commandes sont assemblées en interne, où nous supervisons le contrôle qualité de chaque étape de la vie du produit, des matériaux jusqu'à son expédition.

Chaque commande est unique. Nos composants sont soigneusement assemblés à la demande dans nos locaux et expédiés sous 24 à 48 heures dans le monde entier en toute sécurité via notre réseau de partenaires de confiance.

Cette page est mise à jour régulièrement. Nous souhaitons vous partager nos avancées et vous montrer les coulisses de notre travail.